Dziś przeniesiemy się do odległego Barnaulu do warsztatu jubilerskiego, gdzie Timothy pokaże Ci tak szczegółowo, jak to możliwe, jak powstała specjalna wersja wentylatora pierścienia dla kanału AlexGyver.

Najczęstszą metodą produkcji biżuterii do kolan jest odlewanie wosku. Odpowiednio model najpierw wykonany z wosku, tak zwanego wosku, a następnie z niego wykonana jest forma. Do produkcji wosków zastosowano zakupiony wosk jubilerski do modelowania. Bardziej wygodne jest rozpoczęcie pracy z kawałkami wosku, które można wykonać z koła uzyskanego przez wylanie wosku na arkusz folii.

Wosk z lutownicą nakłada się na metalowy palec o średnicy wymaganej do pierścienia. Palec jest owinięty folią, aby ułatwić usuwanie wosku w przyszłości.

Do rzeźbienia woskiem stosuje się siekacze, w Timothy są one domowej roboty. Szeroka i płaska do usuwania dużej ilości materiału i tworzenia kształtu, igła do dokładnej pracy i grawerowania oraz rurkowa łyżka do krojenia do uniwersalnej pracy i osadzania wosku, które zostaną pokazane później.

Sekwencja obróbki detalu jest następująca: najpierw usuń nadmiar grubości zwisu wosku. Chipy zostaną wykorzystane do dalszego modelowania, budując model tam, gdzie będzie potrzebny. A potem zaczyna się samo rzeźbienie wosku, znakowanie liter i wzór. Jak wiecie, jest to sztuka, a jeśli nie zostanie wam ona przekazana, żadne instrukcje nie pomogą. Formowanie wtryskowe i modelowanie to proces kreatywny, ale jednocześnie, w dobie nowoczesnej technologii, etap ten można pominąć, drukując modele na drukarce 3D.

Po wykonaniu oznaczenia obrazu i liter linie stopniowo się pogłębiają, a nadmiar fragmentów jest usuwany z tła. Po nieokreślonym czasie model staje się podobny do tego, co widać na palcu autora kanału AlexGyver. Następnie usuwa się żelazny palec, a także folię. Poniżej znajduje się opcjonalna procedura pobierania formy z modelu. Forma pozwala szybko wykonać wosk i powielić model, na przykład dla fanów. Ale jednocześnie, nawet przy wytwarzaniu jednego produktu, jeden wosk zapewnia jedną formę, i aby go nie zepsuć, możesz również zrobić wrażenie na wszelki wypadek, w ten sposób zostanie zapisany w grze lub programie.

Model wylewa się płynną gumą, na przykład PentElast-718, która działa jak żywica epoksydowa i utwardza się po dodaniu katalizatora. Forma do tworzenia wycisku wykonana jest z plasteliny. Aby poprawić przenoszenie małych części, wosk jest również starannie powlekany gumą, a następnie zanurzany w formie. Po utwardzeniu wycisk jest czyszczony i wszystko jest demontowane, wycinanie jest wycinane.

Teraz wosk można ponownie wlać do formy, bezpośrednio stapiając go i zwijając za pomocą lutownicy. I dostajesz inny model, który oczywiście wymaga nieco dopracowania, ale w każdym razie jest setki razy szybszy niż cięcie nowego. Nawiasem mówiąc, kopia uzyskana z formy zostanie wykorzystana do wykonania metalowego pierścienia. Rozpocznie się przygotowanie formy. Szablon jest przymocowany do kawałków drutu na półkuli miękkiego wosku lub plasteliny. Później w formie staną się kanałami dla metalowych bram. W przypadku tego pierścienia powinny mieć nie więcej niż 1,5 mm średnicy. Odlewanie jest długim i energochłonnym procesem, dlatego w każdym modelu wylewa się kilka form jednocześnie.

Z miski ze stopionym woskiem wosk rozprowadza się na świerkach, aby połączyć je ze sobą. Jest to konieczne, aby zapewnić prawidłowy przepływ i krystalizację odparowanego metalu. Poniżej przedstawiono proces kształtowania (lub formowania). Powstałe drzewo odlewnicze należy wypłukać z brudu i smaru i zamocować w stalowej rurze, gdzie zostanie wypełnione ogniotrwałym gipsem. Rura jest ramą; nazywa się ją kolbą.

Modele są myte nalewką z głogu, mydłem, a następnie w czystej wodzie. Za pomocą taśmy maskującej ściany rury unoszą się. Tynk jest hodowany zgodnie z instrukcją.

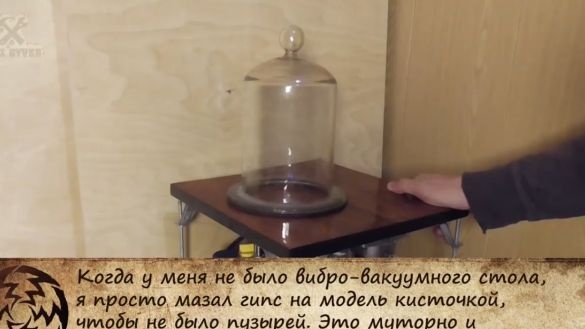

Nie wystarczy tylko go wypełnić, musisz całkowicie usunąć z niego wszystkie bąbelki, w przeciwnym razie stopiony metal je wypełni, a następnie produkt zostanie pokryty wiązką małych kulek, których nie będzie można usunąć wszędzie, a obraz na modelu zostanie uszkodzony.

Pompa wypompowuje powietrze spod maski, a blat wibruje z silnika mimośrodowo. W ten sposób wszystkie pęcherzyki są wybijane i wydmuchiwane z gipsu. Gips miesza się w czasie, ponieważ proces jest poważnie ograniczony. Tynk to nie tylko wysychający brud. Podczas ugniatania jest płynny i wylewa się jak kefir, ale po 8-10 minutach twardnieje, ponieważ zachodzi w nim reakcja chemiczna. Jeśli zmieszasz go dalej w tym stanie, to na ogół pozostanie owsianka na zawsze.

W próżni gips się gotuje, z niego wydobywa się powietrze. Najpierw sama partia jest ewakuowana, następnie wlewa się ją do kolb i ponownie odkurza. Wszystko to trzeba zrobić w 8 minut. W kolbie gips ponownie wrze i unosi się, a do tego potrzebujemy taśmy klejącej. Kolbę wylewa się na górę i gips może zacząć wypływać. Godzinę lub dwie po formowaniu gips jest już stały, można go przetwarzać mechanicznie.

Kolby są drukowane, usuwana jest taśma klejąca, zasilanie plasteliną i drut jest wyciągany. To otwiera świerk prowadzący do modelu. Szablony wypełniły już swoją misję, przekazując swoją formę do gipsu. To wszystko, nie ma odwrotu, model wosku zamienił się w kałużę wosku, teraz musisz usunąć wodę z form, jest tam prawie jedna trzecia masy.

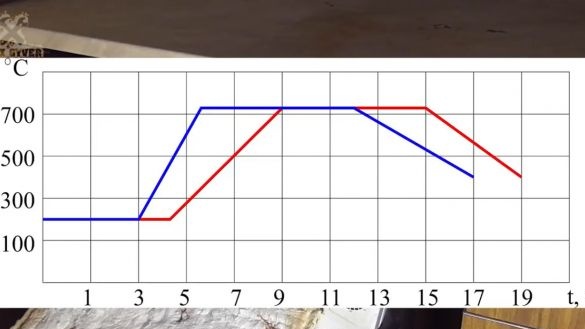

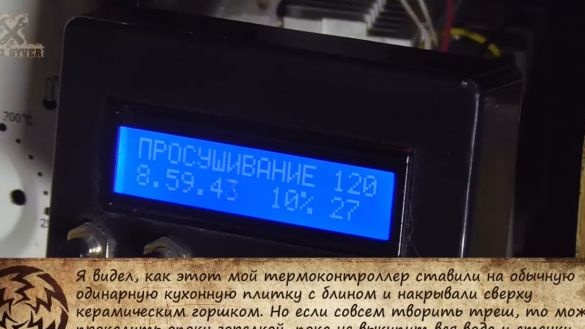

Formy są teraz bardzo surowe, trzeba je nie tylko wysuszyć, ale także kalcynować, aby cała woda wypłynęła z siatki kryształów gipsu. Aby to zrobić, piec powinien stopniowo podnosić temperaturę do 730-750 stopni, a następnie nieznacznie obniżyć ją przed odlaniem. Odbywa się to przez regulator temperatury. Obliczanie pod nadzorem regulatora temperatury zajmuje 9 godzin.

Odlewanie zostanie przeprowadzone pod ciśnieniem bezwładności, a forma zostanie zamocowana w specjalnym zaawansowanym technologicznie urządzeniu. Każdy złom srebra jest używany jako metal i jest topiony zwykłym palnikiem.

Do gorącego metalu dodaje się zwykły kwas borowy (sprzedawany w aptece). Staje się filmem olejowym, który przykrywa metal i chroni go przed utlenianiem, pochłania żużel i czyści stop, ogólnie spełnia te same funkcje, co przy konwencjonalnym lutowaniu. Nawiasem mówiąc, kwas borowy wytwarza zielony płomień.

Następnie, dla niezawodności, jest drugi strumień - jest to tetraboran sodu (inaczej boraks), robi wszystko tak samo, jak powinien zrobić zwykły topnik.Topniejący metal jest mieszany z tytanową szprychą. Nawiasem mówiąc, metal sam nie wlewa się do świerków, ponieważ siła napięcia powierzchniowego, które toczy go w kulkę rtęci, zapobiega rozlaniu go do cienkiego korytarza systemu odlewniczego. W tym celu są one cienkie, aby można było stopić i przygotować metal, a dopiero potem wypełnić całą masę naraz.

Poniżej przedstawiono proces formowania wtryskowego, w którym siła bezwładności zatyka metal wewnątrz formy. Bez względu na to, jak szalenie może to wyglądać, ta metoda jest właściwie praktykowana do dziś, chociaż częściej mistrzowie wolą używać bardziej stacjonarnych instalacji karuzelowych. Na przykład korony dentystyczne są wlewane do takich i wszyscy są zadowoleni. Metal krystalizuje się pod ciśnieniem - daje to najlepsze właściwości. Następnie odlew jest usuwany i czyszczony z gipsu.

Przystępujemy do obróbki odlewu. Po odgryzieniu lub odcięciu świerków odlew musi zostać spalony na czerwono, aby zmniejszyć napięcie metalu i oczyścić formę z sadzy. Po podgrzaniu odlew zanurza się w roztworze zwykłego spożywczego kwasu cytrynowego ze sklepu spożywczego, a całość gotuje się za pomocą palnika. Kiedy kwas cytrynowy wrze, działa jak prawdziwy kwas - powoduje korozję i spłukuje nadmiar metalu, srebro staje się białe.

Przetwarzanie rozpoczynamy od wiertarki z gruboziarnistą szmatką szmerglową - 600 i przechodzimy w kierunku zmniejszenia ziarna. Pojawiła się wada odlewu - nadszedł czas, aby była zapieczętowana srebrnym lutem. Produkt umieszcza się na płytce ogniotrwałej, miejsce lutowania pod ogniem pokrywa się roztworem tego samego boraksu i kwasu borowego. Topnik tworzy białą powłokę, która po stopieniu zapewnia czyste lutowanie.

W przypadku cienkiej smyczy tytanowej (nazywa się to) wycięty kawałek srebrnego lutu o zawartości srebra 72% jest wychwytywany i umieszczany na miejscu.

Następnie następuje polerowanie, aby nadać powierzchni połysk, a następnie przeprowadza się czernienie lub utlenianie, proces sztucznego starzenia w roztworze siarkowej wątroby.

Szczypta proszku topi się, aż się wyłamie, a następnie wypełnia się wodą i doprowadza do wrzenia. W powstałym roztworze srebro czernieje w ciągu kilku sekund.

Pierścień jest gotowy. W ten sposób oryginalny model wosku zmienił się w błyszczący srebrny pierścień.

Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo: