Ten artykuł zainteresuje każdego, kto pracuje z wyrobami z metali ciężkich, takimi jak blacha, stalowe kanały i belki. Autor kanału „Make it Extreme” stworzył potężny elektromagnes do podnoszenia i przenoszenia produktów z metali żelaznych.

I do tego z materiałów, których potrzebował:

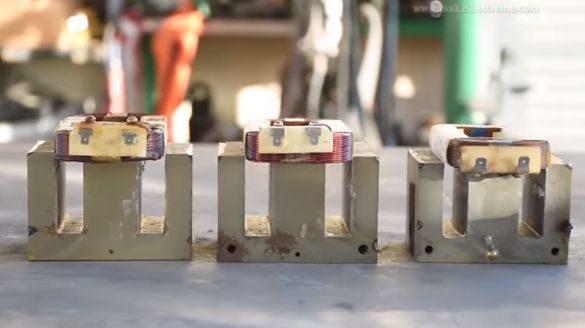

1. Trzy transformatory z mikrofalówki

2. Blacha stalowa

3. Taśma stalowa

4. Epoksyd

5. Kilka przewodów i zacisków

6. Śruba oczkowa z nakrętką M12

7. Zasilanie 24 V 100 W, najlepiej nadmiarowy akumulator.

Narzędzia

1. Maszyna spawalnicza

2. Giętarka

3. Wiertarka lub wiertarka

4. Frezarka

5. Piła mechaniczna.

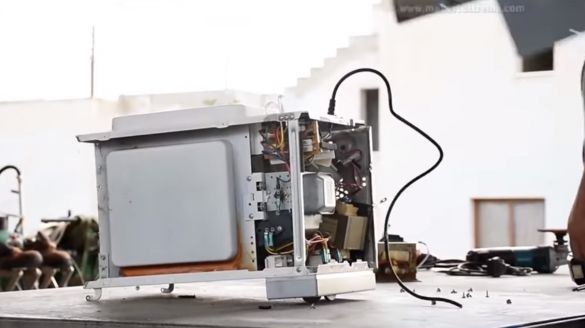

Jak zwykle, aby coś zrobić, musisz coś złamać. Autor podszedł do kilku starych kuchenek mikrofalowych. Nie w bardzo barbarzyński sposób, ale rozbiera je na części.

Wydobywa najbardziej wartościowy i niezbędny do tego produktu domowego - transformator.

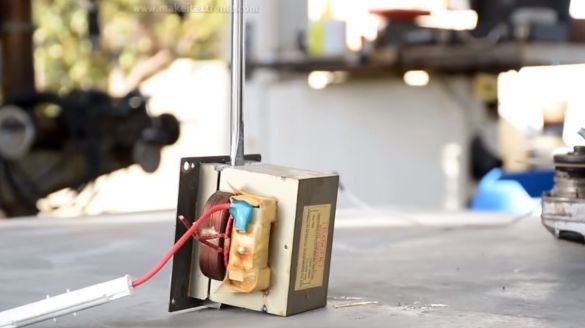

Za pomocą szlifierki i śrubokręta oddziela podeszwę, należy to zrobić ostrożnie, aby nie uszkodzić uzwojenia.

Tak powinno być.

Wybija uzwojenie młotkiem.

Wyciąga najbardziej potrzebny - podstawowy.

I usuwa wtórne.

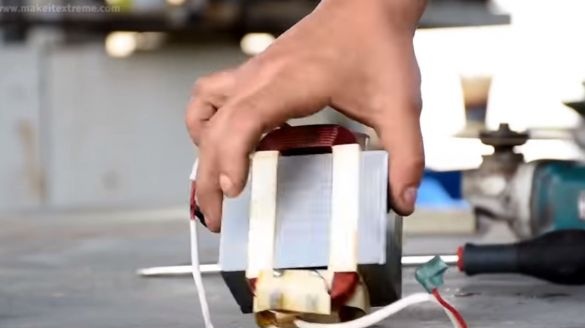

Teraz uzwojenie pierwotne należy zainstalować na pozostałym rdzeniu w kształcie litery W.

Aby to zrobić, autor używa imadła, wkładając kwadratową rurę profilową między uzwojeniem i imadłem, naciska w pierwotnym.

Teraz potrzebujesz bazy, w końcu stanie się ona osłoną.

W przybliżeniu wybiera lokalizację transformatorów.

I wierci otwory na drut i śrubę oczkową u podstawy. Zaczyna się od wiertła o małej średnicy, a kończy na 12.

To jest podstawa.

Wstawia śrubę oczkową i dokręca nakrętkę.

Na giętarce wykonuje się „spódnicę” lub obręcz ze stalowej taśmy.

Okazuje się, że ten rodzaj ślepej próby.

Zagotować złącze felgi.

Montuje obudowę razem.

Gotuje szew między podstawą a obręczą.

Oto szew autora.

Czyści szew i powierzchnię za pomocą szlifierki.

Wstawia śrubę oczkową i dokręca nakrętkę. Tak, krążek nie jest tu potrzebny, wysiłek zostanie skierowany w stronę bazy.

Spawa nakrętkę do podstawy.

Sworzeń odkręca oko, będzie przeszkadzać w dalszym montażu.

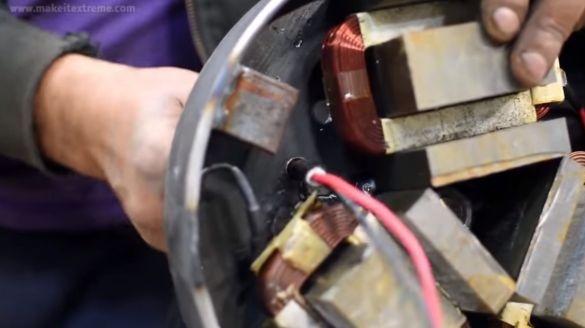

Układa transformatory na swoich miejscach.

I bardzo dobrze spawa je do podstawy, aby nie zostały oderwane.

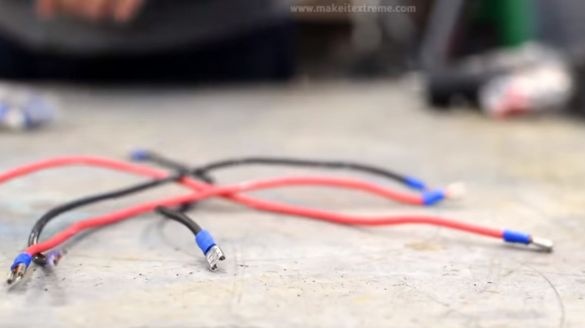

Przechodzi do części elektrycznej.Zdejmowanie izolacji

Zakłada zaciski zaciskane, zaciska w nich pozbawione izolacji końce drutu.

Okazuje się, że cztery łączące skoczki, zaciśnięte po obu stronach.

Ponadto zakłada rurkę termokurczliwą.

Łączy transformatory.

Drut wprowadzający przechodzi przez uprzednio wykonany otwór.

Na końcu przewodu zainstalowane jest gniazdko, a nie wtyczka. Robi się to, aby nikt nie podłączył 220, ponieważ zasilanie urządzenia wynosi tylko 24 wolty prądu stałego.

Po uszczelnieniu wszystkich otworów miesza składniki żywicy epoksydowej i po dokładnym wymieszaniu wypełnia ją ciałem.

Okazuje się, że jest to prawie gotowy produkt, pozostaje trochę wyrafinowany.

Tnie wystające krawędzie rdzeni.

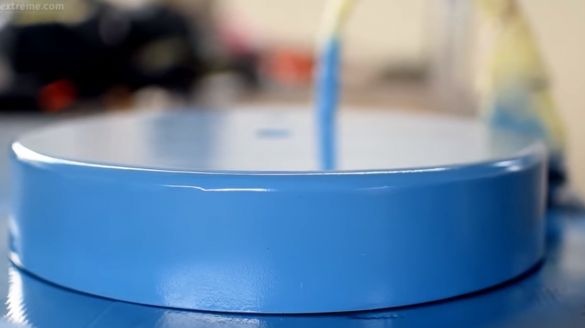

Wyrównuje powierzchnię roboczą frezarki.

Wygląd po zdzieraniu i mieleniu. Powierzchnia robocza stała się gładka.

Ostateczny obraz, drut zabezpieczony przez autora taśmą maskującą.

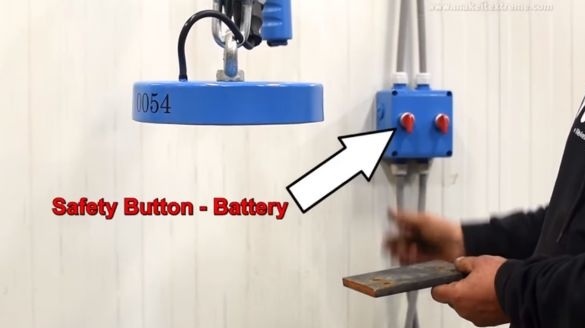

Zawiesza gotowy elektromagnes za hakiem windy i łączy złącze zasilania.

Na panelu sterowania elektromagnesu znajdują się dwa przełączniki - jeden z zasilacza sieciowego, drugi z akumulatora zapasowego. Odbywa się to w przypadku awarii zasilania, autor w tym przypadku włącza syrenę.

Sprawdza się na małej stalowej płycie. Magnes działa!

Rozpoczyna poważniejsze testy. Na początek - większy arkusz.

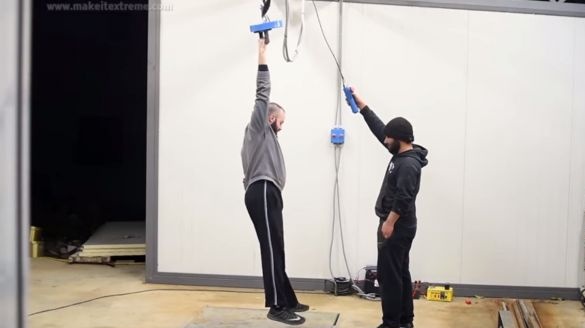

Wytrzymuje nawet dwóch mężczyzn.

Nawet przy częściowym kontakcie z powierzchnią stalowej belki pewnie ją trzyma.

Cóż, lub po prostu tak, możesz sobie pozwolić.

Tak więc pobór mocy elektromagnesu wynosi 86,4 W. Napięcie zasilania 24 V DC przy 3,6 A.

Dziękujemy autorowi za świetny pomysł i jego wdrożenie!

Przestrzegać środków ostrożności!

Dobre pomysły dla wszystkich!