Bardzo często w opisach różnych pieców proces produkcji najważniejszej i najważniejszej części - mufli, jest albo zaniedbywany, albo mimochodem poruszają ten temat, albo informacja jest szczerze nietestowana. Tymczasem jest to serce pieca muflowego, od którego w dużej mierze zależy wiele jego parametrów. Materiały muflowe nie są często dostępne w sprzedaży, są często drogie.

Poniżej opisano eksperyment w produkcji mufli do szklanego pieca do wyżarzania (maksymalnie 600 ° C). Piekarnik z tego rodzaju muflami może być stosowany w dmuchaniu szkła, lampworku. Objętość mufli wynosi około 4 litrów. Grzejnik wykonany jest z nichromowego drutu typu „wewnętrznego” - spirala jest zamurowana w grubości ścianek mufli. Zadanie polegało na tym, aby najbardziej niedrogi i wydajny projekt nadawał się do praktycznego zastosowania.

Więc Jako materiał na ściany mufli zastosowano masę złożoną z talku zmieszanego z płynnym szkłem. Grzejnik jest drutem nichromowym. Jako podstawowa izolacja termiczna - gruby sznur azbestowy. Zakłada się, że główną izolacją termiczną pieca jest pianka. Rozważ niektóre cechy tych materiałów w podobnej aplikacji.

Pierwszą rzeczą, na którą powinieneś zwrócić uwagę, jest szkło wodne i nichrom. Co ważne - ciekłe szkło ma nieco przewodzące elektryczność w stopie od około 650 ° C; aktywnie rozpuszcza materiały ogniotrwałe w piecu od 700 ° C; szkło wodne powoduje katastrofalną korozję grzejników. Wystarczy jedna kropla ciekłego szkła, aby dostać się na drut grzewczy, aby wypalił się przy pierwszym uruchomieniu pieca. Oczywiście, podczas mieszania ciekłego szkła z innymi składnikami (korund, szamot, piasek itp.), Zmniejsza się uszkodzenie materiałów ogniotrwałych z niego, ale pozostaje korozyjny wpływ na grzejnik. To działanie żrące tłumaczy się wysoką zawartością tlenku sodu w ciekłym szkle (płynne szkło to krzemian sodu Na2SiO3). Tlenek sodu niszczy ochronny film tlenkowy na nichromie w wyniku reakcji:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Ta reakcja aktywnie zachodzi już od 600 ° C i prowadzi do głębokiego utlenienia nichromu.

W przypadku fechral sytuacja jest jeszcze gorsza - warstwa ochronna tlenku glinu w kontakcie z krzemianem sodu traci swoje właściwości ochronne i zaczyna przepuszczać tlen do metalu, który zaczyna się utleniać prawie jak zwykłe żelazo.

Azbest W temperaturze 800 ° C traci chemicznie związaną wodę i zamienia się w proszek. Dlatego produkty z niego, takie jak karton lub sznurek, mogą pracować do tej temperatury. Ponadto fechral nie powinien mieć kontaktu z azbestem [2]. Nawiasem mówiąc, o utracie wody - podczas używania płyty azbestowej lub sznura w wysokiej temperaturze kalcynowanie produktów azbestowych staje się kruche. Jeśli konieczne jest zdemontowanie izolacji termicznej z azbestu, należy położyć ją na dzień lub dwa. Azbest jest nasycony parą wodną z powietrza i ponownie staje się miękki.

Pianobeton. Jest to materiał budowlany do ogólnego użytku. Przy niezbyt mocnej powierzchni wytrzymuje 600 ° C, a do tej temperatury jest doskonałym izolatorem ciepła.

Ogniotrwała powłoka szklanego talk-ciecz sama w sobie nadaje się do 1000 ° C [1].

Tak więc w pożądanych temperaturach (do 600 ° C) można stosować wymienione materiały.

Technologia wytwarzania takiej mufli została opisana w [1] dla miniaturowych wysokotemperaturowych pieców rurowych i obejmuje nawijanie grzejnika na składany półfabrykat, powlekanie, suszenie, usuwanie z półfabrykatu i suszenie, wykańczanie i dostarczanie gotowej mufli z izolacją termiczną. Poniżej, zgodnie z proponowaną technologią, podjęto próbę wyprodukowania mufli w sporej ilości - nieco mniej niż 4 litry.

Co było wymagane do produkcji.

Narzędzia

Aby wykonać wykrój z drewna, potrzebowałem narzędzia stolarskiego, śrubokręta. Pojemnik do mieszania składników masy ogniotrwałej, gumowa szpachelka do jego aplikacji.

Materiały

Oprócz płynnego szkła i talku (proszek dla niemowląt) potrzebowaliśmy - grubego papieru, sznurka, taśmy papierowej, folii do pakowania, niektórych elementów złącznych. Skończona spirala nichromu.

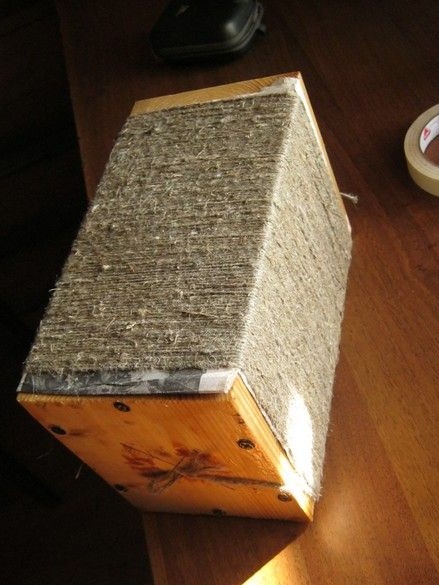

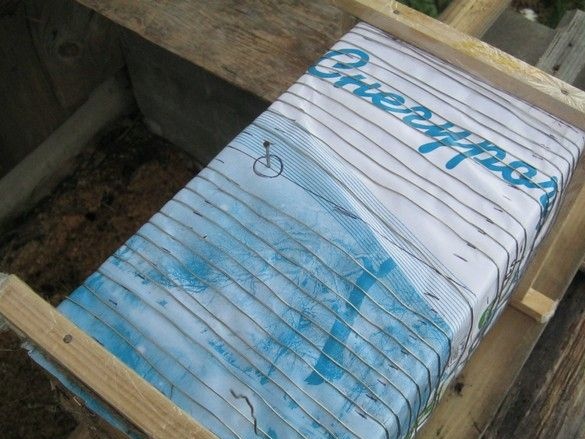

Przede wszystkim wziąłem blank do nawijania odpowiedniego rozmiaru. Stała się pudełkiem, w którym przed eksperymentowaniem z produkcją glinianej mufy. Aby zapewnić „łatwe składanie”, przekręcił ściany za pomocą wkrętów samogwintujących przez warstwę papieru gazetowego, co zapobiegało przyleganiu warstwy lakieru. Jeśli półwyrób jest wykonany specjalnie do nawijania w opisany sposób, nie ma potrzeby pokrywania go lakierem. Po zmontowaniu ścian bocznych przykręciłem końce skrzynki i usunąłem śruby na ścianach bocznych. W rezultacie otrzymałem pudełko, które zostało zdemontowane z końców.

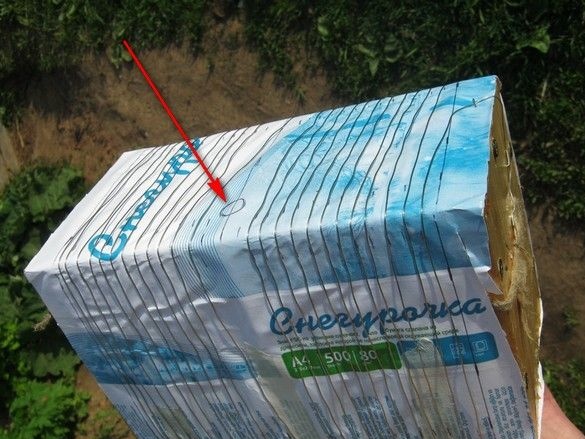

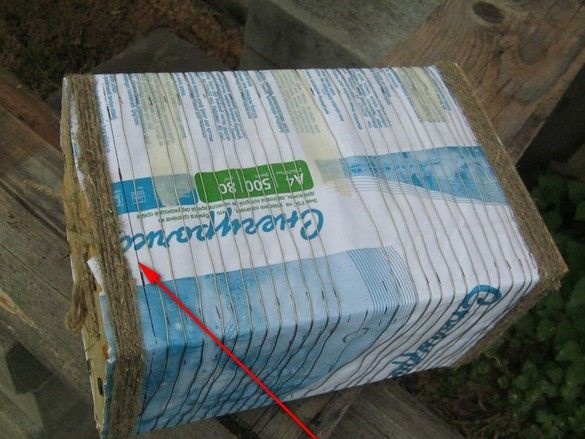

Następnym krokiem jest nawijanie liny. Ciasno, zakręt po zakręcie. Zastosowano najprostszy sznurek. Końce zostały tymczasowo przymocowane kilkoma wspornikami ze zszywacza budowlanego. Na końcach, abyś mógł później wykopać. Na nawijaczu liny wykonałem warstwę „woskowanego” papieru - nałożyłem opakowanie z paczki papieru do drukarki, mocując końce papierową taśmą „maskującą”.

Przygotowanie drutu grzewczego. Nichrom jest bardzo kosztowną rzeczą, a zdobycie go za pomocą cewek, aby farma miała kilka średnic, w przypadku potrzeby grzejnika - jest nieopłacalna. Nie zawsze jest również możliwe zakup kilkudziesięciu metrów o wymaganej średnicy. Jako możliwą opcję - poszukaj gotowych spiral grzewczych i użyj ich. Poniżej na zdjęciu wersja lokalna to surowa spirala czelabińska. Zwróć uwagę na umiarkowany koszt i dostępność wielu różnych pojemności w sklepie. Jeszcze niższa jest seria iteracji dotyczących zamiany spirali z powrotem w drut.

Koniec wygiętego drutu przywiązano do czegoś masywnego i wyciągnięto, przeciskając szmaty przez bryłę. W takim przypadku należy zapewnić swobodny obrót wolnego końca drutu wokół jego osi. Ostatnie kilka edycji - poprzez serię filmów.

Drut jest przygotowany, okazało się, że około 13m. Moc grzałki zależy od wielkości mufli [2], aw tym przypadku jest trochę zbędna - szybkość nagrzewania będzie nieco wyższa niż optymalna. Powstały 13 m został podzielony na obwód przygotowanych wykrojów - otrzymał liczbę zwojów, które trzeba będzie uzwoić, jest niewielki, co znacznie upraszcza zadanie. Podzielona długość uzwojenia (mufla) przez liczbę zwojów - dostał krok uzwojenia.W tym przypadku wyniósł około 8 mm - idziemy, można go nakręcić z zamkniętymi oczami.

Postanowiłem przykleić termoparę z boku mufy - jest to bardzo zwięzła konstrukcja, można zastosować stosunkowo krótką, sztywną (w obudowie ceramicznej lub stalowej) termoparę bez przewodów kompensacyjnych, bezpośrednio do zacisków regulatora termicznego. Zamiast otworu termopary uzwojenie grzałki jest „odsuwane”, pozwala na to miejsce. Nawiasem mówiąc, w celu równomiernego podgrzewania mufy ceramicznej czasami uzwojenie jest wykonywane ze zmiennym skokiem - gęstszym na krawędziach, rzadziej na środku. Aby nie stracić miejsca na termoparę po nałożeniu powłoki, zdobyłem mały ząbek na środku.

Po uzwojeniu grzejnika wykonał boki, aby krawędzie gotowej mufy były równe. W tym celu wykorzystałem listwy owinięte cienkim polietylenem „kiełbasianym”. Zabezpieczono je goździkami. Listwy spoczywały na pustym miejscu pod papierem, aby je wyrównać, nawijając trochę tego samego sznurka na pustkę.

Powłoka była w dwóch warstwach. Przeprowadzono to za pomocą gumowej szpatułki. Sama masa została przygotowana z płynnego szkła i farmaceutycznego proszku dla dzieci - nie było czystego talku w proszku. Na jedną warstwę wydano około ¾ szklanki płynnego szkła i 5 butelek proszku po 40 g każda. Proszek z mieszaniem stopniowo dodawano do porcji płynnego szkła aż do uzyskania konsystencji gęstej śmietany. Powstałą kompozycję nakładano ze wszystkich czterech stron, suszono poziomo, czasami odwracając. Powłoka okazała się bardzo lepka i praktycznie nie spływała.

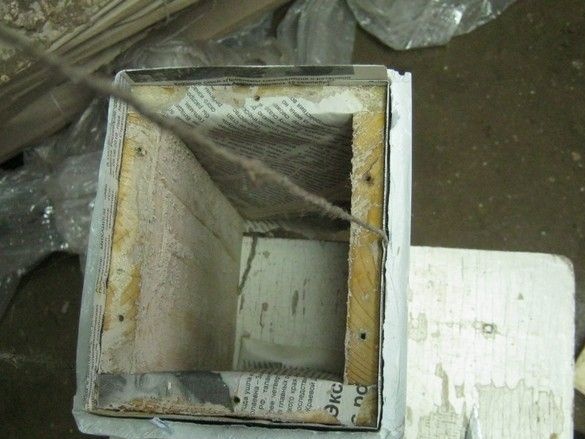

Po stwardnieniu powłoki mufli zaczął demontować półfabrykaty i wyjmować muflę. Ostrożnie szturchnął boki, owinął pod nimi liny. Zdjął końcowe ściany i zaczął przewijać linę między muflą a półfabrykatem. Tutaj czekała zasadzka - po pierwsze lina była dość szorstka, jej grubość nie była szczególnie równa, często wpleciono w nią resztki małych kawałków taśmy. Najgorsze było na rogach. W końcu, aby nie uszkodzić mufli, linę pozostawiono w spokoju, a drewnianą podstawę po prostu ostrożnie wybito na kawałki.

Mufla nie była tak sucha i trwała. Pod nieobecność dna, leżąc, szedł i, jeśli nie uformowany, zbliżył się do równoległoboku. Ale po nocy spędzonej na stojąco, trochę „pływałem”.

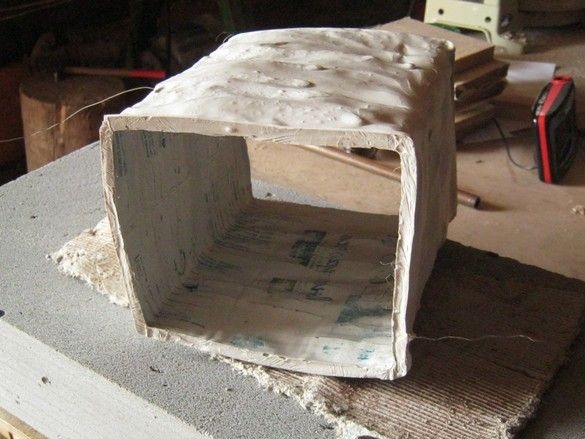

Po kilku dniach suszenia zacząłem go włączać. Mufla ułożona pionowo na kawałku tektury azbestowej, wszystko na cegle z gazobetonu, owinięta na górze „pierwotną” izolacją termiczną - grubym sznurem azbestowym. Pokryty kilkoma kawałkami tektury azbestowej.

Pierwsze połączenia wykonałem za pomocą żelazka 1,4 kW połączonego szeregowo. Żelazko zmniejszyło prąd, a jego regulator temperatury po włączeniu ogrzewania został włączony na 5 ... 10 sekund. Mniej więcej raz na minutę. Rezultatem była bardzo delikatna rozgrzewka - w ciągu 3 ... 4 godzin muflę ogrzano do 300 ° C. Po kilku dniach delikatnego suszenia włączono szeregowo grzejnik 4 kW. Sprawy stały się bardziej zabawne. W temperaturze powyżej 400 ° C skrobia z proszku dla niemowląt zaczęła się wypalać, a proces musiał zostać przeniesiony na otwarte powietrze.

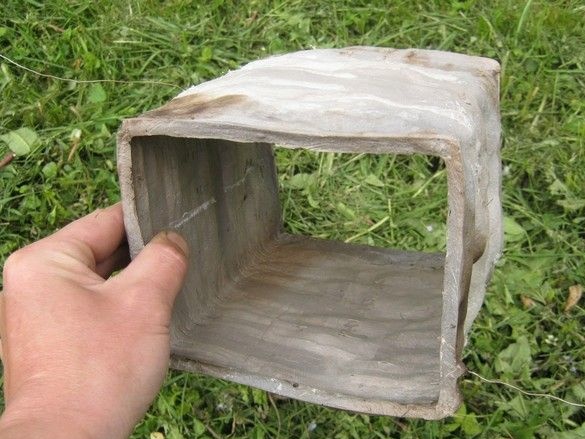

Rezultatem jest mufla o bardzo lekkich sztywnych ścianach, podobna do ceramiki. Po lekkim stuknięciu słychać dzwonienie.

Zasadniczo eksperyment uznano za udany - możliwe było wykonanie mufli do szklanego pieca do wyżarzania o temperaturze roboczej do 600 ° C. Koszty są minimalne. Materiały do biegania. Dla bezpiecznego użytkowania, po całkowitym wyschnięciu, nałóż kolejną warstwę powłoki od wewnątrz. Suszyć podobnie. W razie potrzeby podobnie można wykonać mufę z dnem.

Pracuj nad błędami.

Przede wszystkim powinieneś znaleźć czysty talk - pal go bardzo długo i jest nieprzyjemny. Forma powinna być bardziej zaokrąglona, z wygładzonymi narożnikami, wtedy nie będzie trudności z rozwijaniem liny. Przy rozmiarze mufy trochę mnie poniosło, jednak chęć użycia gotowej formy usprawiedliwia mnie.W przypadku form i podszewek lepiej jest użyć suchego kawałka twardego drewna i innych naturalnych materiałów - wtedy możesz najpierw wysuszyć, włączając go, przeprowadzając bezpośrednio na formie, co pozwoli uniknąć deformacji. Ponadto możesz spróbować wypalić formę - temperatura zapłonu, na przykład brzozy, wynosi 330 ... 350 ° C. Jednocześnie nie ma potrzeby stosowania podszewek i liny. Ponieważ mufla nie odczuwa obciążenia mechanicznego po zwolnieniu, ta metoda jest odpowiednia dla dolnej wersji.

1. Brower G. (1985) Przewodnik po syntezie nieorganicznej. T.1 Rozdział 9 Wysokie temperatury.

2. Domowy elektryczny piec muflowy.