Tak więc ostatnia część tetralogii na temat stworzenia urządzenia do produkcji gazu z gaźnika (oparów benzyny) do spalania ich w dużym palniku ze szklanym blatem. Przypomnę, że cała ta epicka opowieść o używaniu benzyny zamiast zwykłego gazu rozpoczęła się z kilku powodów. Przede wszystkim temperatura pochodni palnika opalanego benzyną jest nieco wyższa niż nawet propanu (z wydmuchiwaniem powietrza), nie wspominając o gazie ziemnym. Biorąc pod uwagę, że półprodukty do wydmuchiwania szkła ze szkła o niskiej temperaturze topnienia stały się egzotyczne i tylko szkło, które wymaga obróbki podwyższonej temperatury (tlenu) na palniku, uzyskanie wysokich temperatur odpowiednich dla szkła o wysokiej temperaturze topnienia przy użyciu alternatywnych metod bez użycia tlenu w cylindrach jest godnym zadaniem ( całkowite zastąpienie tlenu osiąga się przez dodanie niewielkiej ilości gazu detonującego z elektrolizera do par benzyny). Przyjemnym momentem jest dostawa kompaktowego paliwa płynnego do warsztatu oddalonego od dróg. Istnieje kilka drobnych pozytywnych punktów, o których wspomniano wcześniej.

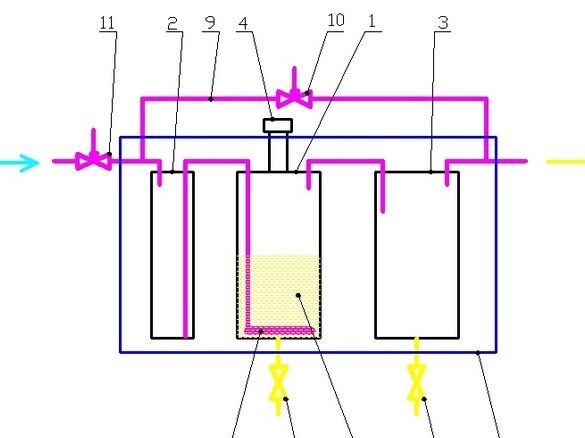

Opis urządzenia, algorytm jego działania i produkcję pułapki benzynowej (poz. 2) opisano w części 1, produkcji barbotażu (poz. 1) w części 2, produkcji skraplacza (poz. 3) i podłączenia wszystkich trzech zbiorników, w części 3.

Nasze urządzenie jest ogólnie gotowe i składa się ze wszystkich trzech zbiorników 1,2,3 z odpowiednimi dyszami i wnętrzami. Zbiorniki są połączone i zamontowane (lutowane) na cynowym stojaku. Pozostałe prace należy wykonać w kolejności, w jakiej są przestrzegane: produkcja skrzynki 12, gięcie i instalacja obejścia 9 z przelewowym zaworem iglicowym 10, produkcja i instalacja rury wlotowej i wylotowej (wszystko, co wystaje z pudełka, będzie musiało zostać zamontowane na miejscu). Instalacja kabla grzejnego na bełkotce, instalacja zbiorników w pudełku i zasypanie piaskiem. Instalowanie kontrolera termicznego.

Narzędzia, sprzęt.

Wszystkie połączenia zostały wykonane przez lutowanie - potrzebujesz ręcznego palnika gazowego. Zestaw narzędzi stołowych. Średniej wielkości ścierna podkładka do szlifowania miejsc lutowania. Aby uzyskać dokładne cięcie rur miedzianych, wygodnie jest użyć piły wahadłowej lub zrobi to skrzynka uciosowa z piłą do metalu.Przyszedł poręczny elektryczny młynek, imadło stołowe. Do produkcji pudełka użyto piły tarczowej, małej strugarki i tej samej piły wahadłowej. Wiertarka, śrubokręt. Kilka zacisków. Do malowania - pędzel, naczynia.

Materiały

Zastosowano blachy miedziane i ozdoby mosiężne, rury miedziane 15 mm, średnica 18 mm. Trójniki specjalne i złącza są częściami miedzianej rury wodnej. Dwa małe krany igłowe, kawałki żelaza ze starych urządzeń hydraulicznych. Lut cynowo-miedziowy nr 3, topnik do niego. Pędzel LKM, bawełniane szmaty. Klej - PVA stolarskie.

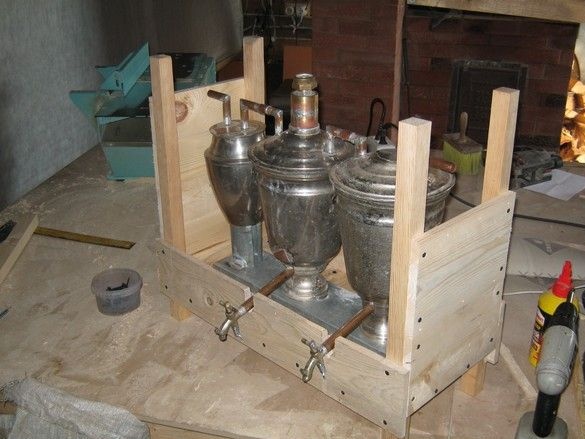

Więc Podniósł pudełko. Przygotowane drewno - do ramy, mocne, żywiczne pręty bez sęków i wad, do poszycia listew wykończeniowych. Rozłożono pręty ramy. Podłączyłem go „na pół drzewa” do PVA stolarki, sprawdziłem prostokątność za pomocą dużego kwadratu stolarki, zacisnąłem za pomocą zacisków na płaskim stole. Na zdjęciu ramka susząca, dwie sztuki jedna nad drugą.

Po wyschnięciu zaczął się schować. Deski i ozdoby o odpowiedniej długości zostały strugane do grubości 12 ... 15 mm, przycięte na wymiar, wywiercone otwory na łączniki, przykręcone śrubami. Wykonał nacięcia na wystające rury spustowe, w przyszłości będą one dodatkowo pokryte blaszanymi płytkami.

Prawie gotowe pudełko, skrzynia na uchwyty do transportu. Jako długopisy postanowiono dostosować ostatnie (górne) deski końców pudełka. W tym celu wyciął ich zwiększoną grubość, aby wygodnie było trzymać go ręką, a aby pięknie zadokować spód „rączki” cienką podszewką, musieliśmy zrobić stożkowy blank.

Po zaznaczeniu rączki wywierciłem krawędzie otworu na rękę wiertłem piórem na dużym drzewie o średnicy (40 mm), połączyłem otwory elektryczną wyrzynarką, wyszlifowałem duże zadziory papierem ściernym.

Po zainstalowaniu uchwytów na miejscu pozostałe puste miejsca ścian bocznych zostały zaznaczone na miejscu, odciąć nadmiar, przykręcone śrubami. Ostatnie dopasowanie wydaje się pasować.

Gotowe pudełko bez fanatyzmu jest szlifowane, zagruntowane rozcieńczonym lakierem i pomalowane w kilku warstwach emalią PF-115, trawiasta zieleń, z pośrednim szlifowaniem wypukłych włókien drobnym lub przetartym papierem ściernym. Podczas wysychania farby możesz wykonać produkcję i instalację pozostałych kawałków żelaza.

Przygotowałem i wlutowałem igły w otaczające zbrojenie - ich zwykłe nici przeznaczone do dokręcania tulei, oczyściłem je szczotką drucianą, przylutowałem palnikiem gazowym z lutem cynowo-miedzianym i specjalną pastą topnikową do tego lutu. Złącze węża pneumatycznego - Standard szybkiego odłączania spiralnego pneumatycznego węża pomarańczowego. Miedziane rurki z systemu zaopatrzenia w wodę o średnicy 15 i 18 mm, fajnie byłoby połączyć je ze standardowymi częściami, które są oferowane specjalnie do tego celu - złączki, kątowniki, ale dostępnych było tylko kilka ich typów - trójniki, złączki, zatyczki. Musiałem się wydostać. Sama zrobiłem pod kątem 90 stopni - przecinam końcówki rur pod kątem 45 stopni na piły końcowej (używaj przynajmniej okularów ochronnych!). Po rozebraniu i zastosowaniu topnika połóż je na czerwonej cegle i przylutuj palnikiem. Nie zapomnij spłukać z topnika ciepłą wodą - topnikiem kwasowym. Podczas lutowania kilku miejsc w pobliżu postępujemy zgodnie z ogólną zasadą - najpierw lutujemy więcej masywnych części, a następnie mniej, więc istnieje mniejsze prawdopodobieństwo, że poprzednie lutowanie się zepsuje, nawet jeśli lutujesz z tym samym lutem. Jeśli średnice lutowanych elementów zasadniczo nie pokrywały się, dominowały w wymaganej ilości miedzi, uprzednio dobrze odizolowanej drutu, o średnicy około 0,4 ... 0,5 mm. Przed lutowaniem zdemontowałem krany, aby nie podgrzewać plastikowego skrętu i gumowych uszczelek. Nie zapomnij częściej przymierzać rur na stanowisku dyżurnym, aby ze względu na roztargnienie, jak mówią rosyjskie rasta, „nie popsuć boków”.

Na koniec przylutuj przygotowane przy użyciu dostępnych trójników. Luki są również kompensowane przez uzwojenie drutu. Ominąć na szyjce wlewu lub nieco powyżej, jej kran powinien wystawać z piasku. Jego rura jest lekko nachylona do osi pionowej, aby nie blokować dostępu do szyjki wlewu.

W rurze wylotowej znajduje się miejsce na ogranicznik płomienia, który zapobiega przedostawaniu się płomienia z „uderzenia wstecznego” do urządzenia. Wymagane jest zainstalowanie tego rodzaju ograniczników płomienia - w naczyniach gotowa mieszanka paliwa ze środkiem utleniającym i przenikanie płomienia jest obarczone poważnymi konsekwencjami. Na szczęście szybkość spalania oparów benzyny jest stosunkowo niska, a miedziana „mętka” w rurze jest gwarantowanym środkiem do stłumienia płomienia. Będzie wypełniona objętością w rurze wylotowej od gwintowanej części do rogu. Aby nadzienie drutu nie wyczołgało się z zamierzonego miejsca, przylutowany jest ogranicznik poprzeczny, aby obrócić rurę - kawałek grubego mosiężnego drutu. 0,5-calowy gwint jest przylutowany do końca wylotowego rury z armatury wodnej - mosiężnego „klauna” z zestawu baterii wannowej. Nietypowy kąt jest wykonany dla wygody podobnie jak poprzednie - po umieszczeniu gaźnika w lewym dolnym rogu, pod stołem, wąż wyjściowy będzie się mniej zginał.

Obowiązkowym krokiem jest próba szczelności. We w pełni zmontowanych naczyniach z armaturą jest to dość proste - zatkać rurę wylotową standardową zatyczką hydrauliczną, nasmarować korki, wyciąć elastyczną taśmę na korek wlewowy. Pozostaje podłączyć kompresor do wejścia urządzenia i po napompowaniu kilku atmosfer przejść po szwach pianą z mydłem. Po umyciu i wysuszeniu zaznacz miejsca przecieków powietrza i lutuj. Podobnie sprawdź wynik.

To tutaj z moim urządzeniem zdarzył się wypadek - podczas pompowania około czterech atmosfer skorupa została oderwana na pokrywie barbotera. Być może w fabrycznym tłoczeniu pokrywy była niewielka wada - pęknięcie w miejscu silnego zgięcia. Być może z powodu braku lub niewystarczającego wyżarzania przed tłoczeniem. Na nim pęknięcie, pokrywa odpadła. W tym samym czasie zbiornik „otworzył się”, rozrywając jedną z rurek sąsiadowi i lekko wyginając podstawę. Podjęto kilka prób naprawy, ale niemożliwe było dokładne przywrócenie urządzenia, a co najważniejsze, niezawodnie, bez znacznego demontażu. Urządzenie jest odłożone na mniej krytyczne niż wykorzystanie zbiornika paliwa.

Zasadniczo wynikiem wypadku była nadmierna pewność siebie i znacznie mniejszy nacisk wystarczył do sprawdzenia szczelności za pomocą baniek mydlanych. Podczas normalnej pracy urządzenia ciśnienie w naczyniach nie przekracza ciśnienia atmosferycznego, a dzięki znanym środkom w celu ochrony przed „uderzeniem wstecznego płomienia” (siatki miedziane, „zamulenie”), naczynia mogą być wykonane z bardzo cienkich materiałów.