Teraz powiem ci, jak zrobić jeden niezwykle użyteczny prosty produkt domowy.

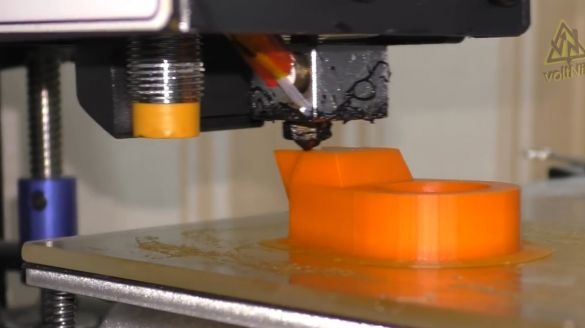

Możesz to powtórzyć bez żadnych problemów, po prostu drukując ten projekt na drukarce 3d. A jeśli go nie masz, możesz poprosić o wydrukowanie znajomego lub zamówić odcisk w swoim mieście. Teraz dość łatwo jest znaleźć biuro, które świadczy usługi drukowania i modelowanie Projekty 3d. Koszt w różnych miastach jest oczywiście inny, ale myślę nieco.

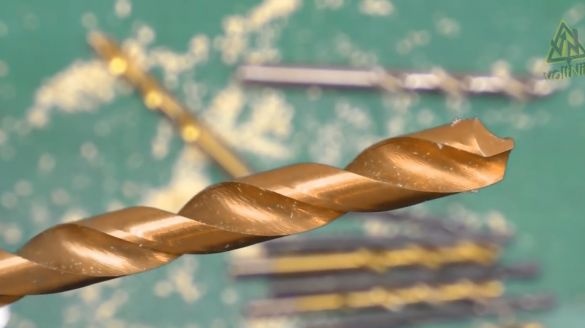

Więc jeśli masz wiertło, to masz do tego wiertło.

Z czasem ćwiczenia stają się tępe. Następnie albo wyrzuć je, jeśli są tanie i kup nowe, albo wyostrz je, jeśli używasz wysokiej jakości i drogich. Wiertła luzem są dostępne z dwoma kątami ostrzenia przy 118 ° i 135 °. 118 ° to wiertło do stali i żeliwa, a 135 ° to wiertło do miękkich metali, takich jak aluminium, miedź, mosiądz i tym podobne.

Specjalne szlifierki są sprzedawane na aliexpress, które mają rowki do ostrzenia wierteł, ale cena takiego narzędzia zaczyna się od 2 tysięcy rubli, a kończy się nieograniczoną wyobraźnią i, do pewnego stopnia, arogancją sprzedawców.

Oczywiste jest, że nie jest to nasza opcja.

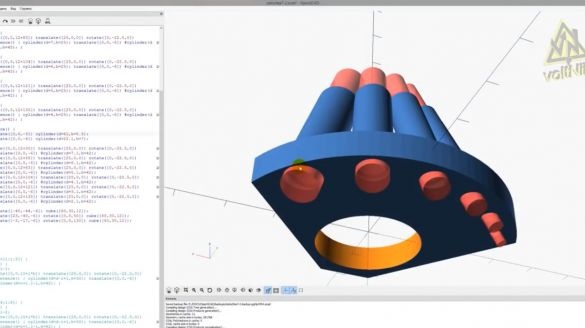

Dzisiaj pokażę ci, jak zrobić maszynę do szlifowania wierteł ze zwykłego narzędzia dremel. Autor wziął za podstawę projekt opublikowany na thingiverse.com.

Po wydrukowaniu go na drukarce 3d zdał sobie sprawę, że powstałe części nie były zbyt wygodne w użyciu. Podczas ostrzenia należy przytrzymać i nacisnąć wiertło, aby dokładnie wytrzymać kąt nachylenia. Ogólnie działa, ale bardzo niewygodne. Cóż, tutaj wiertła 10 mm nie docierają do tarczy 25 mm.

Chciałbym, aby korzystanie z produktu końcowego było wygodne i było łatwe w obsłudze. Dlatego ostatecznie narodził się pomysł, aby przerobić i zrobić wszystko po swojemu. Autor starał się wziąć pod uwagę wszystkie niedociągnięcia projektu opublikowane na stronie internetowej rzeczowej.

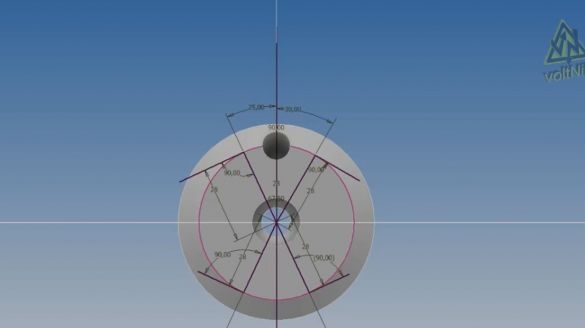

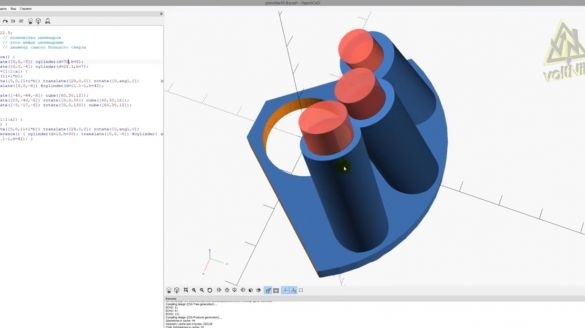

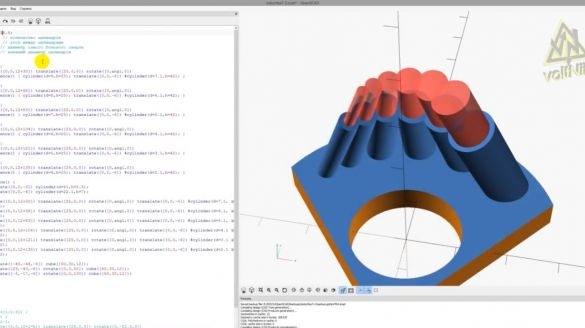

Po pierwsze, w trakcie opracowywania części wypróbowano różne opcje układu prowadnic. W rezultacie, za radą przyjaciela, rozwój projektu został przeniesiony do nowego programu dla niego. To było jego pierwsze doświadczenie w tego rodzaju programie. Opanował w około godzinę, a stworzenie pierwszego przewodnika zajęło około 30 minut.

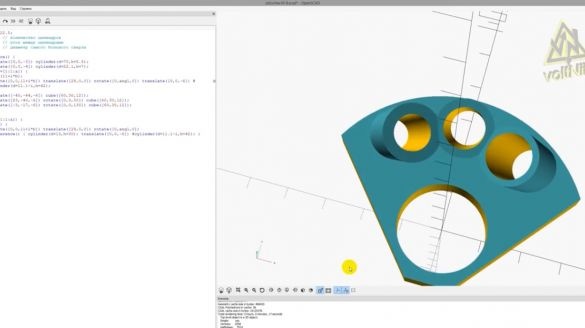

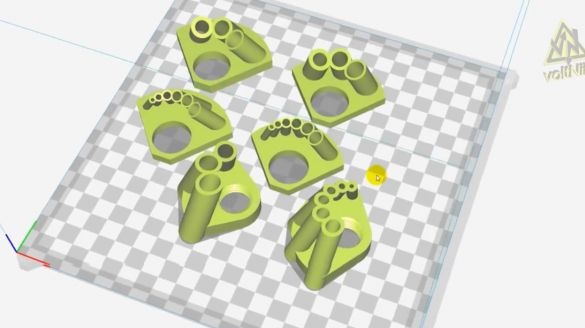

Wydrukował pierwszą część dla trzech średnic: 8, 9 i 10 mm. Natychmiast ustaw średnicę otworów z marginesem skurczu tworzywa sztucznego o jedną dziesiątą milimetra więcej. Okazało się to dość. Ćwiczenia bez gry szczelnie weszły w przewodniki.

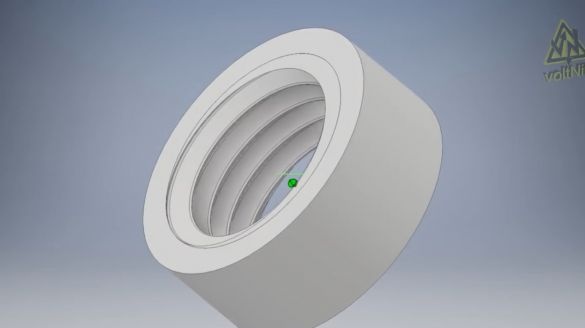

Ale nałożenie dyszy na dremel nie działało, ponieważ nie ma nici.

Dlatego autor nieznacznie rozszerzył otwór skalpelem i po prostu mocno przykręcił dyszę do gwintu.

Wiertło 10 mm można teraz łatwo naostrzyć, a krawędź stanie się ostra. Projekt działa, więc kontynuujmy. Czas wykonać kolejny przewodnik dla wierteł o średnicach od 2 do 7 mm.

Nie można było zrobić z niego pięknego cyklu, więc tutaj wszystkie cylindry zostały ustawione ręcznie z wyborem kątów i odległości między nimi.

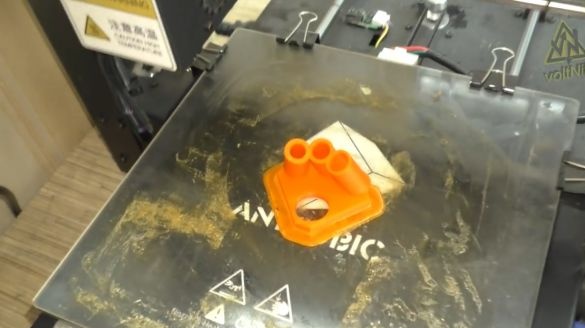

Drukujemy, pozwól stołowi ostygnąć i oderwać część. Czyścimy i wykonujemy skosy.

Wyszedł wiertło 3 mm. 2 mm idealnie pasuje również do prowadnicy. Cóż, 6 mm również nie stanowi problemu.

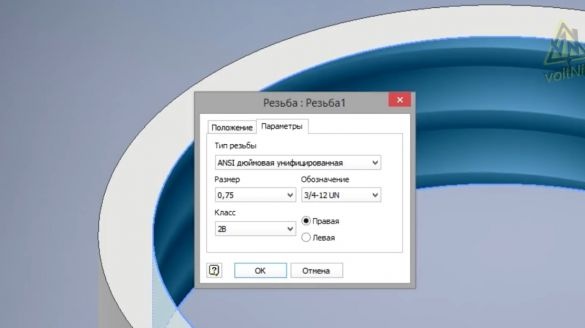

Tak więc teraz pozostaje rozwiązać problem z wątkiem. Ale nie wiedząc, który wątek na nakrętce jest dremel, autor postanowił wybrać różne opcje. Aby nie ponownie wpisywać całego szczegółu projektu za każdym razem, po dopasowaniu gwintu zostanie wykonany mały adapter, który zostanie przyklejony do głównej prowadnicy. Taki adapter jest drukowany w zaledwie 10 minut, w ciągu dwóch godzin na w pełni wykończonych prowadnicach. Różnica czasu jest wyczuwalna.

Wydrukowano pierwsze dwa adaptery. Ogólnie rzecz biorąc, nifiga nie poszła na dremel.

W rezultacie tylko przy czwartej próbie adapter idealnie wylądował na dremelu.

A teraz można go przykleić do głównej części za pomocą prowadnic.

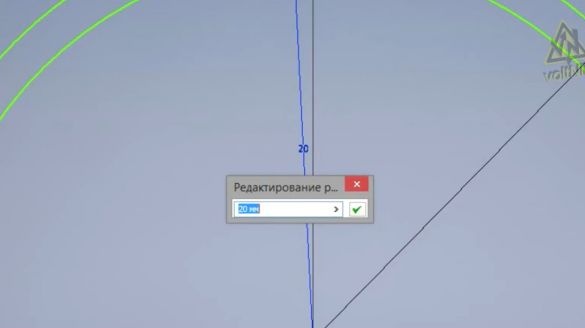

Jeśli zamierzasz wykonać jakiś projekt nakrętki dremel, musisz użyć calowego gwintu 0,75 ¾ z przyrostem co 12. 12. Wkładka do gwintu musi mieć średnicę 20 mm. Nie 19 mm jako standardowy gwint, ale jeszcze jeden milimetr z powodu skurczu tworzywa podczas drukowania.

A teraz wszystkie nasze ostrzenie prowadnic można łatwo nawinąć na dremel.

Robimy to samo z drugą częścią. Wklejamy również adapter tutaj.

Ale oczywiście taki projekt nie jest kompletny. Potrzeba przyklejenia nici i tak dalej. Dlatego całkowicie niezależny projekt tego samego ostrzenia wiertła został utworzony osobno.

Stworzony przez doświadczonego projektanta z wszystkimi aspektami, pięknem i dokładnością.

Tutaj przewodniki stają się bardziej masywne. Plasterki są wykonane poziomo. Cóż, gwintowane podłoże jest również zwiększone pod względem wytrzymałości. Profesjonalista pracował, co mogę powiedzieć.

Ogólnie rzecz biorąc, ten projekt wygląda bardziej schludnie niż w autorskiej wersji filmu. Drukujemy również szczegóły. I poszli idealnie, aby dremel.

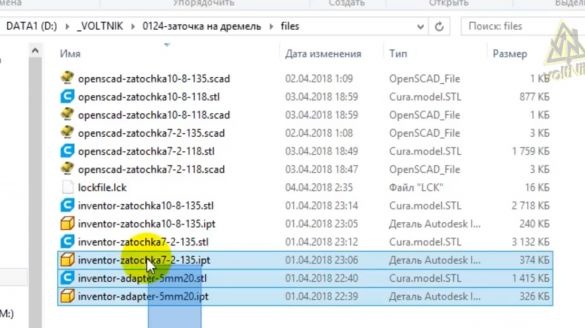

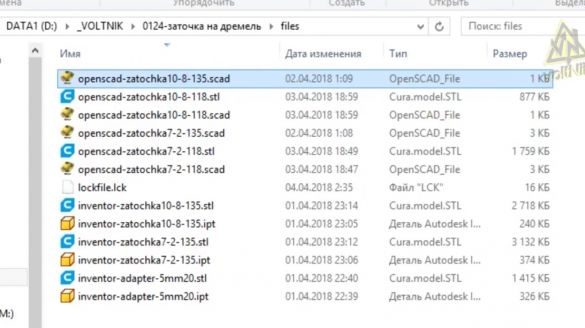

Klikając link na dole artykułu, w opisie poniżej wideo pojawi się link do archiwum. Można w nim znaleźć szczegóły dotyczące ostrzenia wierteł od 2 do 7 oraz wierteł od 8 do 10 mm pod różnymi kątami 118 ° od 135 °.

Jest też osobno przyklejony adapter z gwintem do dremelu. Archiwum zawiera również wszystkie pliki źródłowe dla wszystkich programów używanych w tym produkcie domowej roboty.

Musisz wydrukować projekt z dużą dokładnością, a to jest ważne. Podczas drukowania autor ustalił dokładność 0,1 mm ze stuprocentowym wypełnieniem plastiku dla wytrzymałości. W sumie wydrukowanie jednego przewodnika zajmuje około 2 godzin. W zależności od prędkości drukarki przewodniki wykonane przez wynalazcę są bardziej masywne i drukują przez około cztery godziny każda. Po wydrukowaniu otrzymasz prowadnice do ostrzenia wierteł o średnicach od 2 do 10 mm.

Korzystając z plików źródłowych z archiwum, możesz szybko przerobić projekt pod dowolnym kątem wyostrzenia. W takim przypadku oczywiście konieczne będzie ponowne rozmieszczenie cylindrów prowadzących, aby były one jak najbardziej szczelne podczas drukowania.

Przejdźmy do ostrzenia. Ostrzenie na wiertłach odbywa się nie tylko pod różnymi kątami 118 ° i 135 °, ale także różni się liczbą płaszczyzn, w których występuje ostrzenie.

Na tych jasnych widocznych różnicach. Lewa jest zaostrzona na dwóch płaszczyznach, a prawa tylko na jednej. Cóż, cena tych zwiniętych na pewno różni się więcej niż 2 razy.

Powtórz ostrzenie w dwóch płaszczyznach, nie odniesiemy sukcesu. Dlatego będziemy wyostrzać na jednej płaszczyźnie. Podczas ostrzenia nie można przekręcić wiertła wokół jego osi.

Konieczne jest naostrzenie go, trzymając go ściśle w jednej płaszczyźnie. Łatwo jest popełnić błąd.Dlatego, jeśli potrzebujesz, umieść znacznik, który pozwoli ci zobaczyć przesunięcie. Najpierw zaostrzamy jedną krawędź tnącą, a następnie robimy to samo z drugą.

W rezultacie będziesz mieć prostą linię na środku kontaktu między dwiema płaszczyznami ostrzenia. Po przetestowaniu wiertła w pracy autor był przekonany, że teraz mogą znów pracować.

Wcześniej nie wymagał nawet drewnianego klocka i wiercenie było niemożliwe.

Dziękuję za uwagę. Do zobaczenia wkrótce!

Wideo: