Przedstawiam do rozważenia wysokiej jakości, moim zdaniem, składany nóż. Wykonany jest za pomocą prostych narzędzi, z których najczęściej wykorzystywanym jest szlifierka. Dzięki temu autor wycina wszystkie niezbędne przedmioty. Jeśli chodzi o ostateczną wersję, potrzebne będą tutaj pliki, a także zaciski i imadło. Nóż okazał się lekki, wygodny, stylowy, wytrzymały i jednocześnie wykonany z tego wszystkiego.

Tarcza tnąca została użyta jako materiał wyjściowy do produkcji ostrza, ale można również użyć innych źródeł. Odpowiednia stal na noże zawiera dużą ilość węgla, co umożliwia jej hartowanie. Zazwyczaj taka stal jest używana w narzędziach, ma również właściwości sprężynowe. Jeśli chodzi o dźwignię blokującą sprężyny, są one również wykonane z tarczy tnącej.

Rękojeść wykonana jest z blachy aluminiowej, wykonanej po prostu, ponieważ materiał ten jest dość miękki. Ostrze przeszło utwardzenie, więc powinno utrzymywać ostrzenie przez długi czas. Zastanowimy się więc bardziej szczegółowo, jak zrobić taki nóż!

Materiały i narzędzia wykorzystane przez autora:

Lista materiałów:

- brzeszczot (lub inne źródło stali narzędziowej);

- blacha aluminiowa (do uchwytu);

- gwoździe (z których autor wykonał szpilki do nitów).

Lista narzędzi:

- ;

-

- układanka;

- pliki;

- młot;

- papier ścierny;

- piec kowalski i olej (do hartowania);

- superglue;

- akcesoria do rysowania do produkcji szablonu.

Proces robienia noża:

Pierwszy krok Wytnij puste miejsca

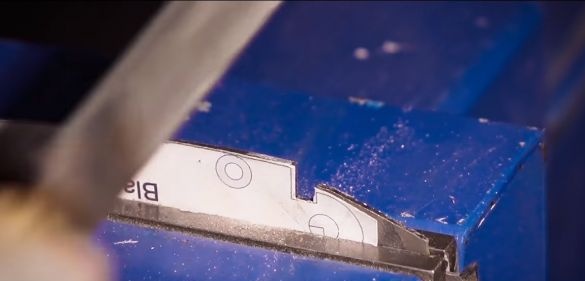

Pierwszą rzeczą do zrobienia jest zabranie szablonów i przyklejenie ich do blachy stalowej, w naszym przypadku jest to brzeszczot. Niestety autor nie przedstawił swojego noża roboczego, aby można go było wydrukować na drukarce. Ale to nie jest problem, możesz znaleźć gotowe projekty w Internecie lub sam je opracować, w strukturze noża nie ma nic skomplikowanego. Autor klei wzory za pomocą kleju.

No to przejdź do cięcia, do tego autor używa młynka. Cofamy się na pewną odległość od linii cięcia, aby później można było doprowadzić profil do ideału za pomocą plików.

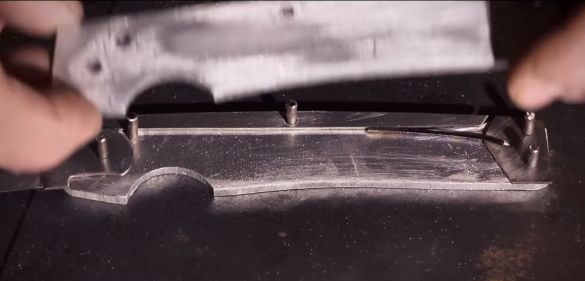

Oprócz samego ostrza musisz wyciąć dźwignię blokującą, a także podkreślić sprężynę.

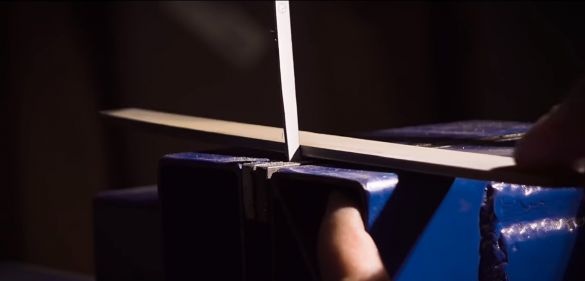

Krok drugi Pracujemy z narzędziami ręcznymi

Następnie możesz przystąpić do ręcznego uszlachetnienia przedmiotów. Musimy usunąć zadziory i idealnie połączyć części razem.W tym celu imadło i para pilników do metalu są idealne. Kiedy części będą gotowe, musisz obrysować miejsca wiercenia otworów i wiercenia. Wiercimy jeden otwór w dźwigni blokującej, a drugi w ostrzu.

Krok trzeci Tworzymy profil ostrza

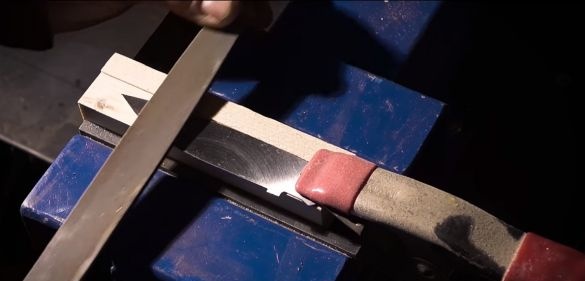

Ostatnim etapem obróbki metalu będzie formowanie faz. Ten parametr określa, jak dobrze nóż będzie cięty i jak łatwo będzie naostrzony. Ponieważ mamy scyzoryk i nic z nim nie siekamy, ostrze jest cieńsze, a wtedy będzie ostre jak brzytwa.

Dla wygody mocujemy ostrze do drewnianego pręta, zaciskamy za pomocą zacisku. Uzbieramy się w pliki i zabieramy się do pracy. Wskazane jest wstępne oznaczenie wszystkiego, aby nie zgadnąć w procesie, czy wszystko okaże się zgodne z planem. Oczywiście przy asymetrycznym skosie nóż tnie, ale nie będzie wyglądał zbyt wiele, ponadto metal może łatwo odkształcać się.

Po uformowaniu faz nie należy ostrzyć noża, ponieważ podczas obróbki cieplnej metal może się przegrzać. To wszystko, teraz pozostaje ostatni etap pracy - szlifowanie ostrza. Bierzemy papier ścierny i ostrożnie przetwarzamy ostrze. Dla wygody autor zabezpieczył go ćwiekiem. Stopniowo zmniejszając rozmiar ziarna papieru ściernego, możesz uzyskać lustrzaną powierzchnię. Aby szlifować bardziej wydajnie, papier ścierny można zwilżyć wodą.

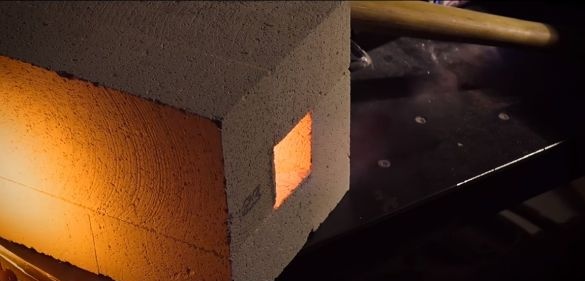

Krok czwarty Stal hartowana

Aby utrzymać ostrzenie przez długi czas, musimy je temperować. Między innymi autor postanowił zahartować dźwignię blokującą, co pozwoli na dłuższą żywotność noża. Do hartowania potrzebny będzie piec kuźniczy, konieczne będzie osiągnięcie temperatury około 800 ° C, ale dla każdego metalu ten parametr jest indywidualny. Prawidłowo podgrzana stal zaczyna świecić żółtawo. Jeśli przyniesiesz magnes do metalu, nie powinien na niego reagować. Po osiągnięciu pożądanej temperatury chłodzimy ostrze w oleju, odpowiednie są zarówno warzywa, jak i minerały. Uważaj, aby samochód „wyłączył się”, ponieważ według wielu mistrzów zanieczyszczenie oleju może pozostawić mocno szorujące miejsca na ostrzu.

Jeśli hartowanie się powiedzie, ostrze nie powinno być zadrapań, jeśli zostanie na nim nałożone. Jeśli coś takiego ma miejsce, oznacza to, że stal złapała niską jakość lub po prostu nie została ogrzana do pożądanej temperatury.

Po utwardzeniu należy wykonać odpuszczanie metalu, to znaczy specjalnie go zmiękczyć. Pozwoli to sprężynie stali i nie będzie już krucha. Zwykle do tego celu służy piekarnik domowy. Ogrzewamy ostrze do 200-2500 ° C i ogrzewamy przez około godzinę. Następnie wyłącz piekarnik i ustaw markizę nożem w stanie zamkniętym. To wszystko, teraz mamy w rękach ostrze doskonałej jakości!

Krok piąty Końcowe szlifowanie

Po wygaszeniu metal ciemnieje, będzie sadza z oleju, kamienia i tak dalej. Cała ta sprawa musi zostać oczyszczona. Użyj drobnego papieru ściernego zwilżonego wodą. Jest także doskonały do stosowania w połączeniu z papierem ściernym WD-40. Możesz zostawić patynę na ostrzu, będzie działać jako ochrona, zapobiegając rdzy.

Krok szósty Dotarcie do rączki

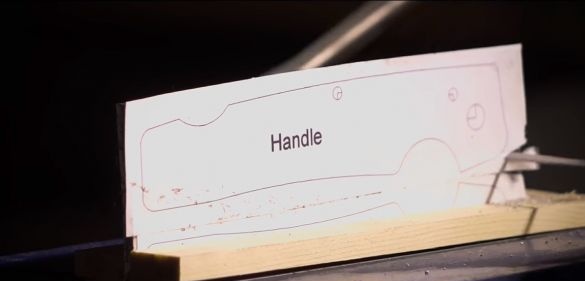

Do produkcji długopisów potrzebujemy blachy aluminiowej. Z takim materiałem wygodnie jest pracować, ponieważ jest miękki. Wytrzymałość aluminium na te cele jest więcej niż wystarczająca, a ten metal również wygląda świetnie i nie rdzewieje.

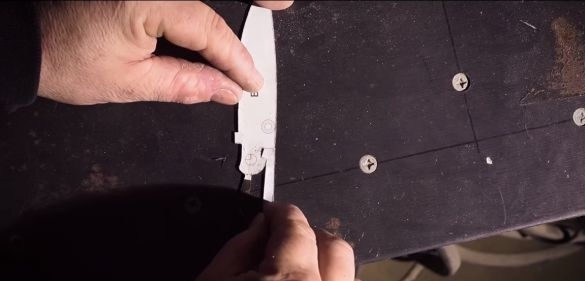

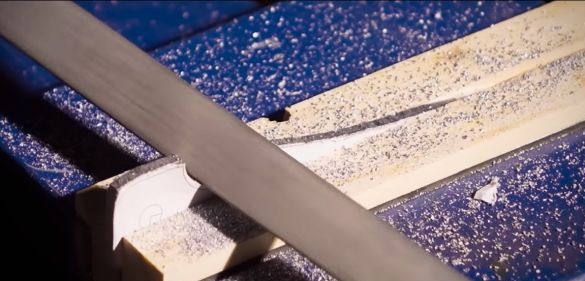

Przyklejamy szablony i wycinamy puste miejsca. Do cięcia autor używa ręcznej układanki. Następnie tworzymy ostateczny profil obrabianych przedmiotów za pomocą plików.

Przy produkcji rączki konieczne jest, aby obie połówki były takie same. Aby to zrobić, weź super klej i sklej obie części razem. Cóż, wtedy przetwarzamy całość za pomocą plików.

Po szlifowaniu wywierć otwory w odpowiednich miejscach. To wszystko, teraz podziel część na dwie połowy za pomocą młotka i noża.

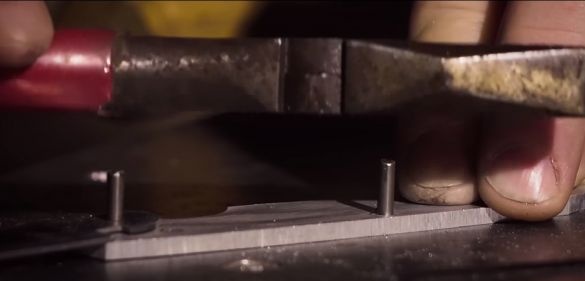

Siódmy krok.Przygotowanie pinów

Szpilki autora są stalowe, a gwoździe są używane jako materiał. Szpilka powinna z wysiłkiem wchodzić do dziury, najlepiej powinna być zatkana lekkimi uderzeniami młotka. Dostosowujemy szczegóły, odcinamy niezbędne kawałki paznokci.

Krok ósmy. Dotarcie do zespołu noża

Nadal nie mamy wystarczającej ilości sprężyny, aby złożyć nóż. Zrobimy to sami, do tego potrzebujemy blachy stalowej, która może sprężynować. Ta sama tarcza tnąca jest całkiem odpowiednia. Odcinamy pasek o pożądanej długości za pomocą szlifierki, ale staramy się nie przegrzewać stali, ponieważ straci ona swoje właściwości sprężynowe i będzie musiała zostać odpuszczona.

Cóż, teraz nóż można zmontować, zainstalować szpilki i połączyć dwie połówki. Gdy wszystko będzie gotowe, odetnij szpilki, aby wystawały tylko nieznacznie ponad powierzchnię rączki. Teraz bierzemy młotek i ostrożnie nitujemy, dzięki czemu otrzymujemy doskonałe nity.

Teraz nóż jest prawie gotowy! Pozostaje wyostrzyć ostrze i zmodyfikować uchwyt. Po zmieleniu rączki można ją wypolerować do lustrzanego wykończenia. Stanie się gładka, nabierze gładkich kształtów i będzie świecić. Nóż wygląda imponująco. To wszystko, powodzenia i inspiracji przy tworzeniu własnego noża!