Ten styl noży, takich jak tanto, znany jest nam z Japonii, nazywany jest również krótkim mieczem. Długość ostrza takiego noża może wynosić od 30 do 50 cm Z reguły ostrzenie stosuje się jednostronnie, a czasem dwa.

Tradycyjnie metal ma blokadę, uchwyt jest zdejmowany, a także ma zdejmowaną osłonę.

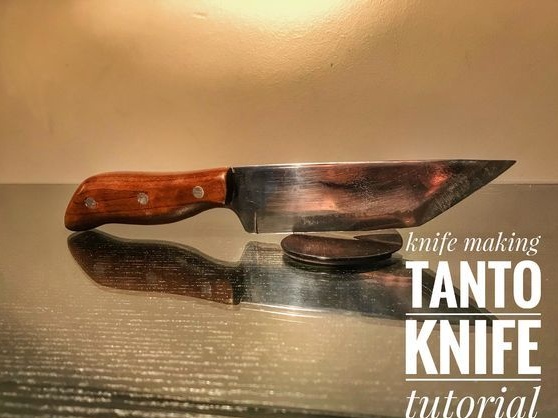

Oczywiście nóż wykonany zgodnie z tą instrukcją ma niewielkie podobieństwo do tanto, ostrze wyraźnie nie ma 30 cm, nie ma zacięcia, a uchwyt jest zamontowany na szpilkach. Nóż okazał się jednak całkiem niezły, mimo że pod swoją nazwą źle się mieści. Jednak zdalnie jego profil przypomina nieco szablę.

Materiały i narzędzia, których autor użył do noża:

Lista materiałów:

- blacha stalowa o wysokiej zawartości węgla (jest to dokładnie podatne na hartowanie);

- drewno na uchwyt;

- mosiężne pręty, nity (lub inny materiał do produkcji szpilek);

- klej epoksydowy.

Lista narzędzi:

- ;

- dobry zestaw papieru ściernego;

- papier, ołówek, nożyczki, akcesoria do rysowania (do wykonania szablonu);

- ;

- klej;

- zaostrzony;

- inny papier ścierny o ziarnistości;

- źródło wysokiej temperatury (do hartowania) i oleju;

- wiertarka z wiertłami;

- zaciski;

- olej do impregnacji drewna.

Proces robienia noża:

Pierwszy krok Narysuj profil i wytnij

Przede wszystkim musisz pokazać całą swoją kreatywność. Konieczne jest zrobienie szablonu dla przyszłego noża, odbywa się to najpierw na papierze. Jeśli chcesz, możesz pobrać gotowy szablon z Internetu i zmienić go według własnego uznania.

Zamiast papieru lepiej jest użyć grubego kartonu, gdy wycinasz szablon, możesz trzymać przyszły nóż w dłoniach i upewnić się, że jest wygodny.

Następnie przymocuj szablon do przedmiotu i narysuj znacznik. Teraz szablon można wyciąć. W tym trudnym przypadku autor używa młynka. Zacisnąć obrabiany przedmiot za pomocą zacisku lub imadła i powoli wycinać.

Krok drugi Grind

Po przycięciu profil będzie bardzo szorstki, krawędzie będą nierówne, będą miały wycięcia. Profil wzdłuż konturu musi zostać doprowadzony do ideału. Do tego potrzebujemy szlifierki lub szlifierki z tarczą szlifierską. Jeśli na bloku znajdują się obszary problemowe, można je przetworzyć ręcznie za pomocą pliku.

Krok trzeci Tworzymy skosy

Tworzenie skosów jest bardzo ważnym momentem, od nich zależą właściwości tnące noża. Im szerszy skos, to znaczy im gładszy kąt ostrzenia, tym ostrzejszy będzie nóż i tym łatwiej będzie go ostrzyć.

Ale są pewne niuanse, cienkie ostrze dobrze tnie, ale nie wytrzymuje obciążeń, jeśli jest cięte nożem. Musisz więc znaleźć środek.

Aby skosy były równe i symetryczne, najpierw zaznacz wszystko. Narysuj linię po obu stronach ostrza, do której dosięgnie skos. Trzeba także podzielić wzdłużnie ostrze na dwie części, aby podczas szlifowania widzieć linię środkową. Zwykle stosuje się do tego wiertło o tej samej średnicy co grubość przedmiotu obrabianego.

Dotarcie do szlifowania. Szybkie i profesjonalne wykonanie tej pracy pozwoli. Ale nie każdy ma takie urządzenie, w skrajnych przypadkach potrzebujesz szlifierki z tarczą szlifierską. Zaciskamy przedmiot za pomocą zacisku i przystępujemy do szlifowania.

Niektórzy rzemieślnicy tworzą doskonałe skosy za pomocą zwykłych plików. Ale wszystko to jest pracochłonne i wymaga doświadczenia.

Krok czwarty Szlifowanie metalu

Teraz zaczynamy szlifować metal, tutaj znów potrzebujesz szlifierki taśmowej. Jeśli tak nie jest, wszystko trzeba będzie zrobić ręcznie. Najpierw używamy dużego papieru ściernego, aby wyrównać samoloty, usunąć rdzę i usunąć inne usterki. Następnie stopniowo zmniejszamy papier ścierny i tak dalej, aż nóż lśni jak lustro.

Wielu rzemieślników zaleca zwilżanie papieru ściernego w wodzie, więc jest on czyszczony z wiórów.

Krok piąty Wiercimy otwory pod kołki

Wykonaj ten krok przed obróbką cieplną, ponieważ wtedy będzie to niezwykle trudne. Ponadto musisz wykonać wszystkie podstawowe prace metalowe przed utwardzeniem.

W detalu musisz wywiercić dwa otwory w miejscu, w którym znajduje się uchwyt. Są one potrzebne do zainstalowania szpilek, odpowiednio średnica otworów jest dobierana w zależności od ich grubości. Może być więcej szpilek, dwa są klasyczną opcją i to wystarczy do niezawodnego montażu uchwytu. Autor postanowił wywiercić trzy otwory we piórze.

Krok szósty Hartowanie metali

Jeśli użyłeś specjalnej stali do produkcji noża, który zawiera dużą ilość węgla, można go utwardzić. Do tego potrzebny będzie piec i magnes stały. Jeśli nie znasz gatunku zastosowanej stali, magnes stały pomoże określić stopień nagrzewania do hartowania. Jeśli magnes zostanie doprowadzony do gorącej stali i nie zostanie przyciągnięty, oznacza to, że metal ogrzewa się do pożądanej temperatury.

Stal jest zwykle podgrzewana do temperatury 700–900 stopni. Zasadniczo można go uzyskać w małym piecu i za pomocą węgla. Musisz napompować węgle suszarką do włosów, odkurzaczem lub innym podobnym urządzeniem.

Gdy tylko stal się nagrzeje, czas ją zgasić. Aby to zrobić, będziesz potrzebować oleju, monosilnika lub warzyw. W oleju metal nie stygnie tak szybko jak w wodzie, dlatego ryzyko deformacji preformy jest zmniejszone. Autor zanurza kęs na 15 sekund, zachowując ostrożność, ponieważ olej zapala się i emituje silny zapach. Po hartowaniu należy ostrożnie obchodzić się z przedmiotem, ponieważ metal będzie bardzo kruchy.

Na koniec musisz uwolnić metal, dzięki czemu będzie on elastyczny, a nóż się nie rozpadnie. Jeśli upuścisz go lub wrzucisz do drzewa. Wakacje można zrobić w tradycyjnym piekarniku domowym. Ogrzewamy go do temperatury 200-215 stopni Celsjusza i kładziemy przedmiot na półtorej godziny. Następnie wyłącz piekarnik i pozwól mu ostygnąć nożem w stanie zamkniętym.

Siódmy krok. Czyszczenie i polerowanie noży

Po stwardnieniu nóż będzie miał zgorzelinę i ślady spalonego oleju. Wszystko to należy wyczyścić. Bierzemy drobny papier ścierny, WD40 lub zwykłą wodę i przystępujemy do czyszczenia. Stopniowo przełączaj na najmniejszy papier i poleruj metal, jeśli chcesz.

Krok ósmy. Zespół pióra

Teraz musimy zrobić puste miejsca na uchwycie.Przymocowujemy nóż ogonem do rekwizytów i zakreślamy ołówkiem. Wycinamy dwa puste miejsca za pomocą wyrzynarki lub innej piły taśmowej. Jeśli jednak nie masz wyrzynarki, nie jest przerażająca, możesz wyciąć zgrubne kontury rączki, a mimo to nadal będzie szlifowana. Kęsy można łatwo zmienić na pożądany profil na szlifierce lub za pomocą pilnika.

Na koniec musisz wywiercić otwory na szpilki w drzewie, dokładnie w tych miejscach, jak w metalu.

Bierzemy klej epoksydowy i nakładamy na przedmiot. Instalujemy szpilki i dobrze ściskamy uchwyt za pomocą zacisków. Dla niezawodności autor użył trzech kawałków. Czekamy na całkowite wyschnięcie kleju, zwykle zajmuje to 24 godziny.

Krok dziewiąty. Końcowe przetwarzanie

Teraz pozostaje ostatni krok, zwracamy się do pomocy szlifierki taśmowej i tworzymy ostateczny profil rączki. Jeśli nie ma maszyny taśmowej, możesz to zrobić za pomocą szlifierki, temperówki lub zwykłych pilników.

Na koniec bierzemy drobny papier ścierny i dobrze szlifujemy powierzchnię rękojeści, musi być absolutnie gładka.

Krok dziesiąty Ochrona drzew

Nóż jest gotowy, teraz musisz uważać, aby drewno nie wchłaniało wilgoci, ponieważ szybko sprawi to, że nóż będzie bezużyteczny. Drewno jest zwykle impregnowane olejem lnianym, ale istnieje wiele innych rodzajów olejów do obróbki drewna. Na koniec wypoleruj rękojeść woskiem pszczelim, a zrobienie pochwy dla niego nie będzie problemem, powodzenia!